|

1.数控系统体系结构的发展

随着制造业的发展,中小批量生产的趋势日益增强,对数控机床的柔性和通用性提出了更高的要求,希望市场能提供不同加工需求,迅速高效、低成本地构筑面向用户的控制系统,并大幅度地降低维护和培训的成本,同时还要求新一代数控系统具有方便的网络功能,以适应未来车间面向任务和定单的生产组织和管理模式。为此,近10年来,随着计算机技术的飞速发展,各种不同层次的开放式数控系统应运而生,发展很快。目前正朝标准化开放体系结构的方向前进。单就体系结构而言,当今世界上的数控系统大致可分为4种类型: 如FANUC 0系统、MITSUBISHI M50系统、Siemens 810系统等。这是一种专用的封闭体系结构的数控系统。尽管也可以由用户做人机界面,但必须使用专门的开发工具(如Siemens的WS800A)耗费较多的人力,而对它的功能扩展、改变和维修,都必须求助于系统供应商。目前, 这类系统还是占领了制造业的大部分市场。但由于开放体系结构数控系统的发展,传统数控系统 的市场正在受到挑战,已逐渐减小。 如FANUC18i和16i系统、Siemens 840D系统、Num1060系统、AB 9/360等数控系统。这是由于一些数控系统制造商不愿放弃多年来积累的数控软件技术,又想利用计算机丰富的软件资源而开发的产品。然而,尽管它也具有一定的开放性,但由于它的NC部分仍然是传统的数控系统,其体系结构还是不开放的。因此,用户无法介入数控系统的核心。这类系统结构复杂、功能强大,但价格昂贵。 它由开放体系结构运动控制卡+PC机构成。这种运动控制卡通常选用高速DSP作为CPU,具有 很强的运动控制和plc控制能力。它本身就是一个数控系统,可以单独使用。它开放的函数库供 用户在WINDOWS平台下自行开发构造所需的控制系统。因而这种开放结构运动控制卡被广泛应用 于制造业自动化控制各个领域。如美国Delta Tau公司用PMAC多轴运动控制卡构造的PMAC-NC数控系统、日本MAZAK公司用三菱电机的MELDASMAGIC 64构造的MAZATROL 640 CNC等。 这是一种最新开放体系结构的数控系统。它提供给用户最大的选择和灵活性,它的CNC软件全部装在计算机中,而硬件部分仅是计算机与伺服驱动和外部I/O之间的标准化通用接口。就像计算机中可以安装各种品牌的声卡、CD-ROM和相应的驱动程序一样。用户可以在基于Windows、Linux的平台上,利用开放的CNC内核,开发所需的各种功能,构成各种类型的高性能数控系统,与前几种数控系统相比,SOFT型开放式数控系统具有最高的性能价格比,因而最有生命力。其典型产品有美国MDSI公司的Open CNC、德国Power Automation公司的PA8000 NT等。 2. 数控技术和数控机床的发展

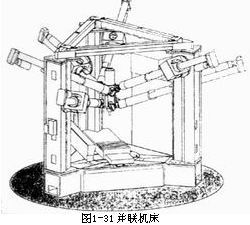

进入20世纪90年代以来,随着国际上计算机技术突飞猛进的发展,数控技术正不断采用计算机、控制理论等领域的最新技术成就,使其朝着高速化、高精化、复合化、智能化、高柔性化及结构开放化等方向发展。 速度和精度是数控设备的两个重要指标,它直接关系到加工效率和产品质量。新一代数控设备在运行高速化、加工高精化等方面都有了更高的要求。运行高速化是指:使进给速率、主轴转速、刀具交换速度、托盘交换速度等实现高速化,并且还具有较高的加(减)速率。当今著名品牌数控系统的进给率指标都有了大幅度的提高,目前的最高水平是在分辨率为0.001mm时,最大快速进给速度可达240m/min。在最大进给速度下可获得复杂型面的精确加工,在程序段长度为1mm时,其最大进给速度达30m/min。并且具有1.5g的加减速率。主轴高速化的手段是采用电主轴(内装式主轴电机),即主轴电机的转子轴就是主轴部件,从而可将主轴转速大大提高。日本新泻铁工所生产的UHS10型超高速数控立式铣床,主轴最高转速达100000r/min。日本MAZAK公司最新开发的高效卧式加工中心FF510,主轴最高转速15000r/min,并由于具有高加(减)速率,仅需1.8秒即可从0提速到15000r/min(加/减速度1.0g),换刀速度0.9秒(刀到刀)和2.8秒(切削到切削) 、工作台(托盘)交换速度6.3秒。在加工高精化方面,提高数控设备的加工精度,除提高机械设备的制造精度和装配精度外,现在还可通过减少数控系统的误差和采用补偿技术来达到。由于计算机技术的不断进步,促进了数控技术水平提高,数控装置、进给伺服驱动装置和主轴伺服驱动装置的性能也随之提高,使得现代的数控设备可同时具备运行高速化、加工高精化的性能。 复合化是指工件在一台设备上一次装夹后,通过自动换刀等各种措施,来完成多工序和多表面的加工。在一台数控设备上能完成多工序切削加工( 如车、铣、镗、钻等)的加工中心,可代替多机床和多装夹的加工,既能减少装卸时间,省去工件搬运时间,提高每台机床的能力,减少半成品库存量,又能保证形位精度,从而打破了传统的工序界限和工艺规程。从近期发展趋势看,加工中心主要是通过主轴头的立卧自动转换和数控工作台来完成五面和任意方位上的加工,此外还出现了与车削或磨削复合的加工中心。 美国INGERSOLL公司的Masterhead是工序集中而实现全部加工的典型代表。这是一种带有主轴库的龙门五面体加工中心(四轴联动),使其加工工艺范围大为扩大。意大利Mandell公司的五面加工中心,在其刀库中增加了一个可自动装卸的装在主轴箱上车刀架,利用机床上可高速回转的回转工作台进行车削加工(及作为立车使用)。日本MAZAK公司推出的NTEGEX30车铣中心,备有链式刀库,可选刀具数量较多,使用动力刀具时,可进行较重负荷的铣削,并具有Y轴功能 (±90mm),该机床实质上为车削中心和加工中心的"复合体。另外,现代数控系统的控制轴数已达24轴,联动轴数可达6轴。 随着人工智能技术不断发展,并为满足制造生产柔性化、制造自动化发展需求,数控技术智能化程度不断提高,具体体现在以下几个方面: 通过监测加工过程中的刀具磨损、破损、切削力、主轴功率等信息并反馈,利用传统的或现代的算法进行调节运算,实时修调加工参数或加工指令,使设备处于最佳运行状态,以提高加工精度、降低工件表面粗糙度值以及设备运行的安全性。Mitsubishi Electric 公司的用于数控电火花成型机床的“Miracle Fuzzy”自适应控制器,即利用基于模糊逻辑的自适应控制技术,自动控制和优化加工参数;日本牧野公司在电火花数控系统MAKINO_MCE20中,用专家系统代替操作人员进行加工过程监控,从而降低了对操作者具备专门技能的要求。 将加工专家或技工的经验、切削加工的一般规律与特殊规律,按人工智能中知识表达的方式建立知识库存入计算机中,以加工工艺参数数据库为支撑,建立专家系统,并通过它提供经 过优化的切削参数,使加工系统始终处于最优和最经济的工作状态,从而达到提高编程效率和 加工工艺技术水平,缩短生产准备时间的目的。目前已开发出带自学习功能的神经网络电火花加工专家系统。日本大隈公司的7000系列数控系统带有人工智能式自动编程功能。 故障诊断专家系统是诊断装置发展的最新动向,其为数控设备提供了一个包括二次监测、故障诊断、安全保障和经济策略等方面在内的智能诊断及维护决策信息集成系统。采用智能混 合技术,可在故障诊断中实现以下的功能:故障分类、信号提取与特征提取、故障诊断专家系统对否、维护管理。 目前已开始研究能自动识别负载,并自动调整参数的智能化伺服系统,包括智能主轴交流驱动装置和智能化进给伺服装置。这种驱动装置能自动识别电机及负载的转动惯量,并自动对控制系统参数进行优化和调整,使驱动系统获得最佳运行。 由于数控技术中大量采用计算机的新技术,新一代数控系统体系结构向开放式系统发展。国际上主要数控系统和数控设备生产国及其厂家瞄准通用个人计算机(PC机)所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,于20世纪80年代末、90年代初提出CNC开放式的体系结构,以通用微机的体系结构为基础构成的总线式(多总线)模块,开放型、嵌入式的体系结构 ,其软硬件和总线规范均是对外开放的,为数控设备制造厂和用户进行集成给予了有力的支持,便于进行二次开发,以发挥其技术特色。 借助PC技术可方便地实现图形界面、网络通信,共享PC的资源,使CNC紧跟计算机技术的发展而升级换代。经由加固的工业级PC机已在工业控制领域得到广泛应用,并逐渐成为主流,其技术上的成熟度使其可靠性大大超过了以往的专用CNC硬件。 华中科技大学在"八五"期间研究开发出的具有自主版权的"华中I型"数控系统,即为软、硬件平台均对外开放的PC数控系统。目前,先进的数控系统为用户提供了强大的联网能力,除有RS232C串行口外,还带有远程缓冲功能的DNC(直接数控)接口,甚至MAP(MiniMAP)或Ethermet(以太网)接口,可实现控制器与控制器之间的联接,以及直接联接主机,使DNC和单元控制功能得以实现,便于将不同制造厂的数控设备用标准化通信网络联接起来,促进系统集成化和信息综合化,使远程操作、遥控及故障诊断成为可能。  除上述几个基本趋势外,值得一提的是数控机床的结构技术正在取得重大突破。近年来已出现了所谓6条腿结构的并联加工中心,如美国 除上述几个基本趋势外,值得一提的是数控机床的结构技术正在取得重大突破。近年来已出现了所谓6条腿结构的并联加工中心,如美国GIDDINGS&LEWIS公司的VARIAX("变异型")加工 中心、INGERSOLL公司的CTAHEDRALHEXAPOD("八 面体的六足动物")加工中心等。这种新颖的加 工中心是采用以可伸缩的6条"腿"(伺服轴)支撑 并连接上平台(装有主轴头)与下平台(装有工作 台)的构架结构形式,取代传统的床身、立柱等 支撑结构,而没有任何导轨与滑板的所谓"虚轴 机床"(VIRTUAL AXIS MACHINE)。其最显著的优 点是机床基本性能高,精度和加工效率 均可比 传统加工中心要好。随着这种结构技术的成熟 和发展,数控机床技术将进入一个有重 大变革 和创新的新时代。 并联结构机床是现代机器人与传统加工技 术相结合的产物,其典型结构是由动、静平台 和6个可伸缩运动杆件组成,各运动杆以球铰与 平台连接,并由伺服电机滚珠丝杆副或直线电 机实现杆件的伸缩运动,工具平台能同时做六 个自由度的空间运动。如图1-31所示。 由于它没有传统机床所必需的床身、立柱、导轨等制约机床性能提高的结构,具有现代机器人的模块化程度高、重量轻和速度快等优点。其表现为:①切削力由杆件承担,仅受轴向载荷而没有弯扭载荷,机床变形小、承载能力强;②无需以增加部件质量来提高刚度,机床重量轻、惯量小,可实现高的运动速度和加速度;③以杆件作为运动部件,通用性好,模块化程度高,可方便地进行各种组合,形成不同的加工设备;④没有导轨,可排除通常的磨损和几何误差等对加工精度的影响;⑤结构对称,易于进行力、热变形的补偿。 随着信息技术和数字计算机.技术的发展,尤其是计算机网络的发展,世界正在经历着一场 深刻的"革命"。在以网络化、数字化为基本特征的时代,网络化、数字化以及新的制造哲理深刻地影响新世纪的制造模式和制造观念。作为制造装备的数控机床也必须适应新制造模式和观念的变化,必须满足网络环境下制造系统集成的要求。 网络功能正逐渐成为现代数控机床、数控系统的基本特征之一。诸如现代数控机床的远程故障诊断、远程状态监控、远程加工信息共享、远程操作(危险环境的加工)、远程培训等都是以网络功能为基础的。如美国波音公司利用数字文件作为制造载体,首次利用网络功能实现了无图纸制造波音777新型客机,开辟了数字化制造的新纪元;2000年9月,在美国芝加哥举行的国际机床博览会上,世界一些著名的数控系统公司都推出了具有网络集成能力数控系统和数控机床。 |

电工学习网 ( )

GMT+8, 2021-12-6 20:50